Ученые ТГУ и ИФПМ СО РАН повышают прочность инструментальных материалов

Высокопрочный металлокерамический материал на основе карбида вольфрама со стабилизирующими добавками разработала и исследовала научная группа специалистов из физико-технического факультета (ФТФ) Томского государственного университета (ТГУ) и Института физики прочности и материаловедения (ИФПМ) СО РАН, 25 марта сообщает пресс-служба ТГУ.

Результаты исследования нанопорошковых композитов из металлокерамической смеси ее разработчики представили в статье «Структура и свойства нанопорошковых композитов WC-Fe-Ni-Co для использования в аддитивных технологиях производства», опубликованной в журнале Metals (Q1) в его специальном выпуске «Материалы и композиты на основе интерметаллидов».

В ней они подробно описали процесс подбора состава смеси и стабилизирующих добавок, изготовление образцов методом 3D-печати и их исследование. В результате экспериментов исследователи установили, какие добавки повышают прочность материала (до 1,5 раза), а значит, и изделий из него, например, режущего инструмента.

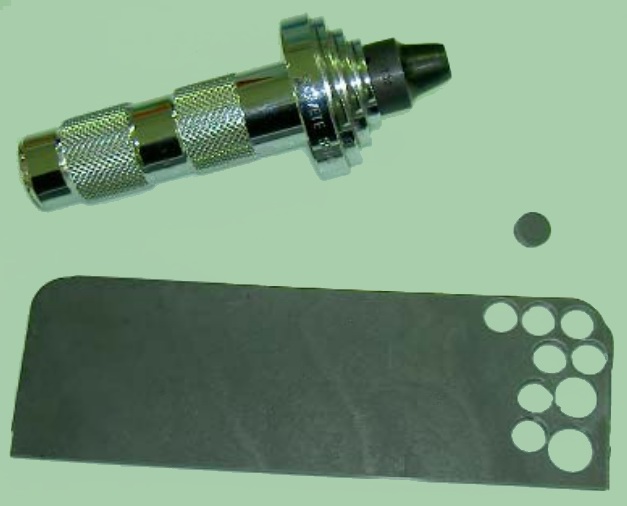

Карбид вольфрама (WC) широко используется в инструментальной промышленности, изготовление из него режущего инструмента (сверл, фрез и др.) методом аддитивных технологий, в отличие от классического метода спекания, позволяет изготавливать инструменты со сложной геометрией.

Однако до настоящего времени процесс аддитивного формирования таких инструментов из карбида вольфрама был почти не изучен. Томские ученые в процессе своего исследования подобрали стабилизирующие добавки, обеспечивающие требуемые свойства материала.

Проведя эксперименты с образцами, исследователи установили, что введение в карбид вольфрама около 0,5% стабилизирующих добавок повышает прочность композита в 1,5 раза.

Сотрудник научно-исследовательской лаборатории высокоэнергетических и специальных материалов ФТФ ТГУ к. т. н. Максим Криницын рассказал о разработке новой технологии:

«Были изучены оксидные, карбидные добавки. В итоге наиболее подходящим для всей системы стал оксид иттрия. Были созданы экспериментальные образцы, в которых достигнуты необходимые свойства. Следующим шагом должно стать создание изделий конкретной формы».

Этой технологией уже заинтересовались производители режущего инструмента, как томские, так и из других регионов России.