В ПНИПУ разработали модель для качественной электроэрозионной обработки

Модель системы промывки глубоких отверстий для копировально-прошивной электроэрозионной обработки труднообрабатываемых материалов разработали специалисты Пермского национального исследовательского политехнического университета (ПНИПУ), 12 сентября сообщает пресс-служба вуза.

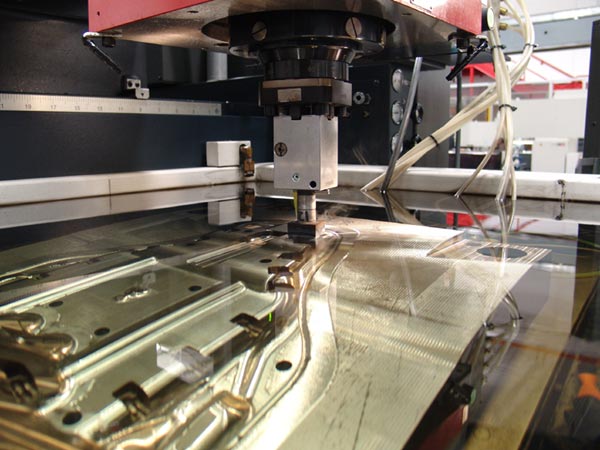

Метод электроэрозионной обработки широко применяется в машиностроении для обработки труднообрабатываемых материалов, в том числе в автомобилестроении и аэрокосмической отрасли.

Процесс обработки детали для получения требуемой формы и размера изделия идет с помощью импульсов электрического тока и сопровождается высокой температурой около 9000–9500 °С, из-за чего происходит осаждение расплавленных капель металла, которые, затвердев при охлаждении, снижают качество обрабатываемой детали и приводят к износу инструмента.

Процесс электроэрозионной обработки происходит в ванне с диэлектрической жидкостью — трансформаторным маслом, которое охлаждает станок и промывает пространство между электродом и деталью.

Если промывка проходит плохо, то происходит накопление эрозионных остатков, особенно при выполнении сложнопрофильных глубоких отверстий или пазов. Разработка пермских ученых направлена на повышение эффективности промывки. С этой целью они провели исследование влияния угла наклона сопел относительно глубины отверстий/пазов и величины давления жидкости на производительность обработки.

Результаты исследования авторы разработки представили в статье «Моделирование механизма промывки электроэрозионного процесса», опубликованной в журнале Materials, 2023.

Ученые Пермского Политеха выяснили, что чем глубже отверстия, тем больше перепады давления диэлектрической жидкости, а в углах обработанного отверстия накапливается больше шлама. Они разработали модель распределения потоков рабочей жидкости в зоне обработки при изменении угла промывки.

Моделирование выполнялось при трех величинах глубины создаваемого отверстия — 2 мм, 10 мм и 15 мм, и трех значениях угла наклона сопел относительно оси инструмента — 15°, 45° и 75°.

Созданная модель была проверена экспериментально, и реальные результаты величины производительности процесса при различных углах сопла и переменной глубине обработки оказались сопоставимы с результатами, полученными при моделировании этого процесса.

Исследование показало, что при обработке отверстий глубиной 10 мм и более наблюдается снижение производительности из-за сложности промывки межэлектродного пространства, при этом наивысшее значение производительности можно получить, когда сопла расположены под углом 15° к оси инструмента. Однако при обработке отверстия глубиной 15 мм происходит интенсивное накопление осадка в зоне обработки.

Директор высшей школы авиационного двигателестроения ПНИПУ, кандидат технических наук Тимур Абляз пояснил, какую задачу призвана решать их модель:

«Разработанная модель позволяет прогнозировать процесс обработки в зависимости от условий промывки. Получены данные, описывающие изменения в качестве обработанной поверхности в зависимости от угла наклона сопла. Результаты моделирования позволяют прогнозировать возникновения погрешности обработки в условиях ограниченной промывки зоны обработки».

Из проведенного исследования ученые ПНИПУ делают вывод, что эффективная промывка в процессе электроэрозионной обработки глубоких отверстий может минимизировать осаждение шлама на электроде-инструменте и детали. А разработанная ими модель поможет производственникам улучшить качество электроэрозионной обработки поверхности и избежать для труднообрабатываемых изделий сложного профиля снижения производительности.